在工業(yè)4.0浪潮席卷全球的背景下,數(shù)字化工廠作為智能制造的核心載體,正深刻改變著傳統(tǒng)生產模式。以張浩等專家學者為代表的產業(yè)實踐與理論探索,為這一技術的落地與推廣提供了重要視角。

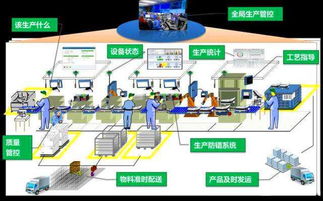

數(shù)字化工廠并非單一技術的堆砌,而是一個深度融合了物聯(lián)網(IoT)、大數(shù)據(jù)分析、人工智能(AI)、數(shù)字孿生(Digital Twin)以及柔性制造系統(tǒng)的復雜體系。其核心在于通過數(shù)據(jù)的實時采集、傳輸與智能分析,實現(xiàn)生產全流程的可視化、可預測與自適應優(yōu)化。具體而言,物聯(lián)網傳感器構成工廠的“神經末梢”,持續(xù)收集設備狀態(tài)、物料流動與環(huán)境參數(shù);平臺層則如同“中樞大腦”,對海量數(shù)據(jù)進行整合與建模;而基于數(shù)字孿生的虛擬仿真,能在實際投入前驗證工藝與布局,大幅降低試錯成本與周期。

技術的有效應用是價值實現(xiàn)的關鍵。在張浩等人的研究與實踐框架中,數(shù)字化工廠的應用價值主要體現(xiàn)在三大維度:其一,生產運營效率的躍升。通過精準的排程優(yōu)化、預防性維護和能耗管理,能顯著提升設備綜合效率(OEE)與資源利用率。其二,產品質量的全程可控。從原材料溯源到每道工序的實時監(jiān)控,結合AI視覺檢測,使得缺陷無處遁形,良品率得以保障。其三,商業(yè)模式與供應鏈的革新。支持大規(guī)模個性化定制,實現(xiàn)需求驅動的柔性生產,并通過供應鏈協(xié)同平臺,增強產業(yè)鏈的響應韌性。

技術的規(guī)模化推廣仍面臨諸多挑戰(zhàn),包括高昂的初期投入、傳統(tǒng)工藝與數(shù)字化流程的融合難題、復合型人才的匱乏以及數(shù)據(jù)安全與系統(tǒng)集成的風險。對此,推廣路徑需系統(tǒng)化構建:

- 分步實施,價值驅動:避免“一步到位”的冒進,應從痛點明確、投資回報率高的環(huán)節(jié)(如關鍵設備聯(lián)網、質量追溯)切入,樹立標桿示范,以可見效益驅動后續(xù)擴展。

- 標準先行,生態(tài)共建:積極參與制定數(shù)據(jù)接口、通信協(xié)議與安全標準,促進不同系統(tǒng)與設備的互聯(lián)互通。聯(lián)合設備供應商、軟件開發(fā)商、高校及研究機構(如張浩團隊所倡導的產學研模式),構建協(xié)同創(chuàng)新生態(tài)。

- 人才培育與組織變革:技術落地本質是“人”的轉型。需建立涵蓋技術培訓、流程再造與數(shù)字文化培育的體系,培養(yǎng)既懂工藝又懂數(shù)據(jù)的“數(shù)字工匠”,并推動組織向扁平化、敏捷化轉型。

- 政策引導與金融支持:政府可通過專項補貼、稅收優(yōu)惠及示范項目評選,降低企業(yè)轉型門檻。金融機構則可創(chuàng)新推出針對智能制造項目的融資產品,分擔企業(yè)投資壓力。

隨著5G、邊緣計算和人工智能技術的持續(xù)演進,數(shù)字化工廠將向更加自治、智能的“認知制造”階段邁進。以張浩等先行者的經驗為鑒,唯有堅持技術應用與管理革新雙輪驅動,構建開放協(xié)同的產業(yè)生態(tài),方能跨越從“試點”到“普及”的鴻溝,真正釋放數(shù)字化工廠的巨大潛能,賦能制造業(yè)高質量發(fā)展。